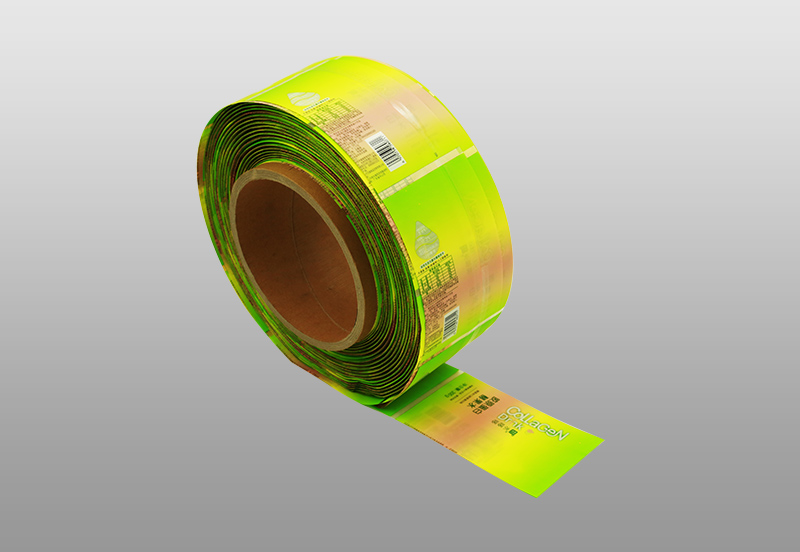

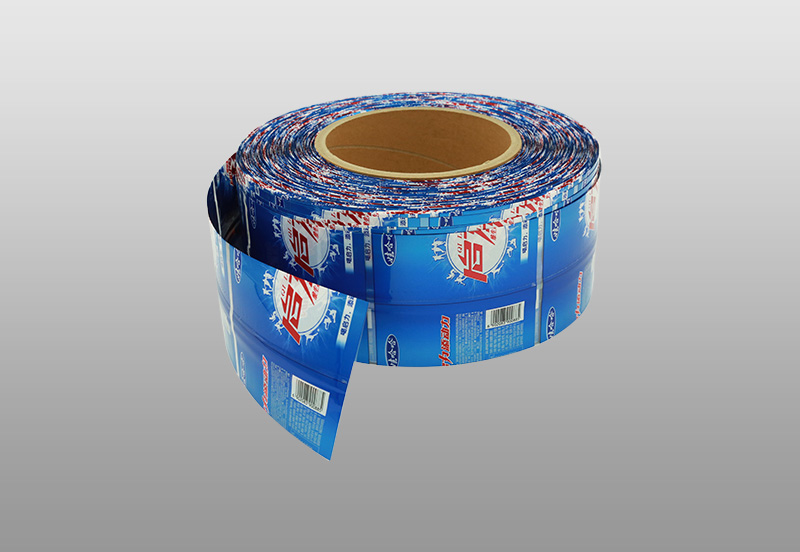

Film d'emballage imprimé porte une image ou un message sur sa surface, généralement le côté non alimentaire. L'image est imprimée en utilisant une ou plusieurs couches d'encre sur le film. L'encre doit avoir un haut niveau d'adhérence et de brillance, et le film doit être résistant à la chaleur. Ces attributs sont mesurés par la norme ASTM D3359-93, et l'encre doit atteindre ou dépasser ce niveau pour obtenir des performances acceptables.

Le film d'emballage imprimé peut être utilisé pour emballer un certain nombre de produits. Idéalement, il devrait être utilisé pour emballer des produits alimentaires. Les produits appropriés comprennent la viande, les aliments gras, les produits et certaines soupes. Dans certains cas, le film peut également être utilisé pour emballer de la volaille. Par exemple, il est utilisé pour emballer du braunschweiger, de la bologne et d'autres produits à base de viande.

Le film d'emballage imprimé est généralement constitué de trois couches ou plus, l'épaisseur des films variant de 2 à 20 mils. Dans certains cas, le film peut contenir des couches supplémentaires ou des couches de liaison. Ces couches peuvent augmenter l'adhésion entre les deux couches et peuvent comprendre des polymères avec des groupements polaires greffés leur permettant de se lier avec des polymères polaires.

Les films d'emballage imprimés peuvent également inclure des vernis de surimpression. Ce type de revêtement est durcissable par rayonnement et est appliqué sur le film imprimé en utilisant les mêmes techniques que celles utilisées pour l'application d'encre. Des exemples de techniques comprennent des procédés de revêtement par sérigraphie, gravure, flexographie, rouleau et tige de dosage. La surcouche peut être appliquée séparément de l'image imprimée, mais est généralement appliquée en ligne.

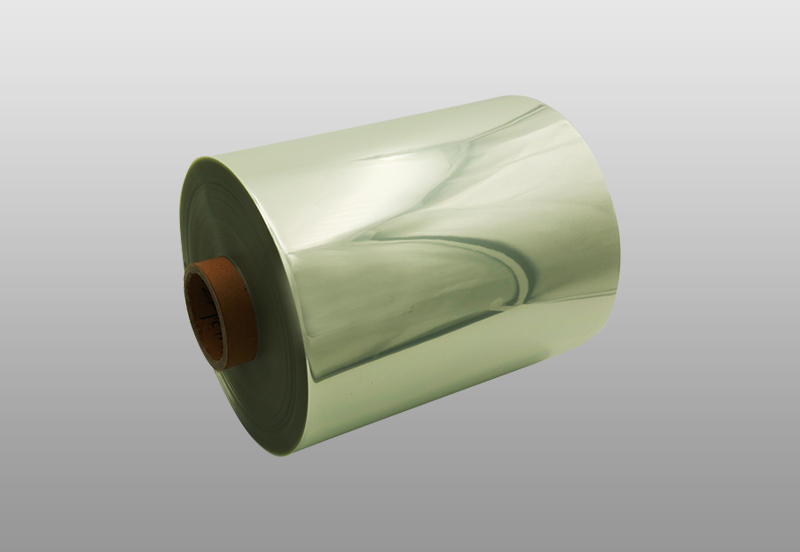

La couche extérieure du film d'emballage imprimé est de préférence transparente dans les zones non imprimées. Un matériau transparent a une diffusion et une absorption minimales, ce qui permet de voir clairement les objets à travers. Cette propriété est essentielle pour protéger les matériaux d'emballage de la chaleur lors du thermoscellage. Cela réduit également le risque de brûlure pendant le processus.

Le polypropylène (PP) est un film transparent et brillant fabriqué en polymérisant du gaz propylène. Le PP n'est pas affecté par les changements d'humidité et est moins sujet aux étirements que le polyéthylène. Sa résistance à la traction est un avantage lorsqu'il est utilisé pour emballer des produits de boulangerie. L'OPP est fréquemment utilisé pour les fenêtres et l'emballage intérieur des cartons de boulangerie en carton.

L'épaisseur du film d'emballage imprimé peut varier de 0,05 à 5 mils. L'épaisseur du film dépend du type d'emballage et de l'application. Le film doit avoir un module d'Young compris entre 100 et 500 MPa. Plus le module de Young est élevé, plus il sera rigide et moins il risque de se fissurer lorsqu'il est fléchi.

Le vernis de surimpression doit être capable de résister à une chaleur élevée pendant le thermoscellage. Il ne doit pas coller à la mâchoire de thermoscellage ou enlever le film enduit pendant le processus. Si le vernis n'est pas durci aux UV, il ne peut pas résister à la température élevée.

English

English 中文简体

中文简体 Español

Español русский

русский